Технология

Введениие

Термопластичные полиуретаны (ТПУ) NANTICO специально разработаны для литья под давлением.

Мягкие марки ТПУ, с твердостью от 53 до 95 по Шору А, обладают низким модулем упругости и сохраняют изгибостойкость при очень низких температурах.

Твердые марки ТПУ, с твердостью от 40 до 70 по Шору Д, обладают высоким модулем упругости и отличными низкотемпературными характеристиками.

Материалы хорошо растекаются при плавлении, что позволяет заполнять ими формы со сложным дизайном при контролируемых значениях давления. Благодаря этому можно перерабатывать материалы на формах с малым сечением канала и тонкими секциями пресс-форм.

Контролируемая растекаемость и давление впрыска, снижают избыточное давление на материал при переработке и позволяют избежать,связанных с этим,возможных дефектов.

Общие рекомендации по переработке и оборудованию

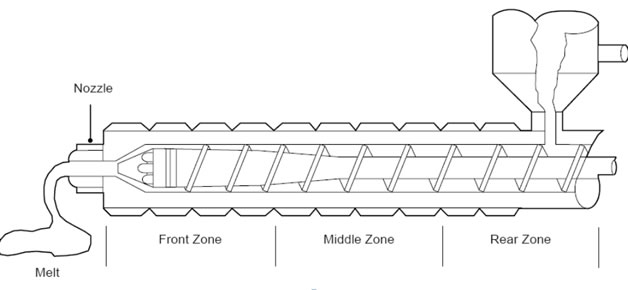

ТПУ Нантико могут перерабатываться на оборудовании шнекового типа. Рекомендуется использовать шнековое оборудование т.к. оно позволяет получать более гомогенный продукт и более ровную температуру плавления.

Подобный выбор также допускает переработку при более низких температурах, что является более предпочтительным. Рекомендуется использовать оборудование с температурным контролем до 230С и давлением впрыска до 100 МПа.

Усилие закрытия пресс-формы от 300 до 400 кг/м3.

Некоторые рекомендации по выбору шнека в зависимости от типа материала:

- Шнекобщегоназначенияссоотношениемдлиныкдиаметру 20:1

- Коэффициентсжатия в пределах от2:0-1 до 3.0:1.

- Наиболее подходящим для большинства ситуаций является шнек с коэффициентом сжатия 2.5:1.

- Шнеки с быстрым переходом не рекомендуются т.к. работы с ними, как правило, сопровождаются избыточной температурой плавления и следующим за этим термическим разрушением материала.

- Рекомендуется шнек с хромированием для облегчения процесса очистки.

- Предпочтительным является износостойкое покрытие кожуха шнека.

Настройка процесса литья

Оптимизация процесса литья включает в себя учет ряда значений:

- Соотношениетеплаотвнешнихнагревателейи тепла вызванного трением.

- Параметры впрыска (скорость и давление).

- Давление выдержки/время.

- Процесс охлаждения.

- Температура пресс-формы.

Успешная переработка ТПУ – процесс, который зависит от многих переменных, таких как размер машины, величина и геометрия шнека, дизайн пресс-формы.

Из-за этих факторов, производителю нужно определиться с правильными настройками оборудования и выбрать соответствующую систему.

ЗАМЕЧАНИЕ. Указанные значения переработки представляют собой данные для первичной настройки и требуют регулировки для достижения нужных результатов в отдельных случаях. Параметры работы оборудования для достижения нужного внешнего вида изделий могут быть с легкостью найдены, тем не менее, те же настройки могут не позволить получить нужную форму или размер. Когда отливаемым деталям необходимо соответствовать определенным заданным размерам, предпочтительным является экспериментальное определение параметров переработки с целью соответствия заданным форме и размерам.

Настройки зон нагрева

Вал

Начальная температура вала приблизительна и может меняться в зависимости от геометрии шнека, тепла вызванного трением, времени цикла и параметров текучести.

Рекомендуется поддерживать постоянную температуру плавления и периодически осматривать нагревательное оборудование.

Сопло

Температура сопла должна соответствовать температуре расплава. Это позволит избежать усадки материала между впрысками и не допустить разрушения материала из-за перегрева.

Сопло должно быть предварительно оснащено независимой системой подогрева и поддерживать постоянную температуру расплава.

Обычные параметры переработки

| Продукт | Зад | Середина | Перед | Сопло |

|---|---|---|---|---|

| Материалы на основе сложных полиэфиров | ||||

| 60 – 75 Шор A | 160 – 170°C | 165 – 175°C | 170 – 180°C | 175 – 185°C |

| 80 – 95 Шор A | 180 – 190 °C | 185 – 195 °C | 190 – 200 °C | 195 – 210 °C |

| 55 – 75 Шор D | 190 – 200 °C | 195 – 205 °C | 200 – 210 °C | 210 – 220 °C |

| Материалы на основе простых полиэфиров | ||||

| 60 – 75 Шор A | 160 – 170°C | 165 – 175°C | 170 – 180°C | 175 – 185°C |

| 80 – 95 Шор A | 180 – 190 °C | 185 – 195 °C | 190 – 200 °C | 195 – 210 °C |

| 55 – 75 Шор D | 185 – 195 °C | 190 – 200 °C | 195 – 205 °C | 200 – 210 °C |

Температура расплава

При правильной переработке ТПУ Нантико, расплав должен быть гомогенным внешне (немного белесым или с желтоватым оттенком). Очень высокая прозрачность обычно означает высокую температуру плавления. Рекомендуется часто проверять температуру сопла.

Для аккуратного измерения температуры расплава:

Сделать холостой впрыск при нормальном цикле переработки, сразу после этого установите термоэлемент в центр расплава и измеряйте до наступления максимальной температуры.

Если расплав немного вспенен, это указывает на избыточную влагу, что означает необходимость преварительной сушки материала.

Давлениев прыска и выдержки

Размер давления впрыска на первой стадии (усилитель давления) необходимого для заполнения пресс-формы, будет зависеть от температуры вала, скорости впрыска, температуры пресс-формы и дизайна.

Обычно, значениеот 50 до 75%,отмаксимального,является достаточным для переработки. Рекомендуется начинать с более низкого давления и увеличивать его до оптимального значения, чтобы избежать дефектов в отлитых деталях.

Величина давления на второй стадии впрыска (давление выдержки)должно быть достаточным для эффективного заполнения деталей, т.к.отлитая деталь остывает и вынимается из пресс-формы. Обычно величина этого давления составляет от 1/2 до 2/3 от величины давления впрыска на первой стадии. Детали с большей толщиной обычно требует более высокого давления. Нахождение избыточного материала в форме слишком длительное время или передерживание шнека во время первой стадии наносят ущерб конечным свойствам.

Обычно, дефекты напротив канала впрыска свидетельствуют о том, что требуется более высокое давление или время впрыска. Если литник начинает залипать в форме, давление выдержки может быть уменьшено с целью экономииэлектроэнергии. Давлениевыдержки, как правило, составляе т 60% – 80% от уровнядавлениявпрыска

Скорость впрыска

Рекомендуется начинать работу с низкой или средней скорости, постепенно увеличивая её до уровня, когда деталь заполнена и отсутствуют визуальные наслоения. Если скорость впрыска слишком велика, обычен рост избыточного тепла вызванного трением материала с последующей деформацией отливаемой детали.

Обычно, рекомендуется заполнять форму максимально быстро с целью минимизации следов визуального наслоения, улучшения внешнего вида и снижения давления впрыска. Общее время впрыска зависит от оборудования и геометрии детали. Высокая скорость впрыска необходима для деталей с тонкими стенками, чтобы успеть заполнить объем пресс-формы до того, как материал начнет остывать.

Медленная скорость впрыска необходима для минимизации расслоений.

Противодавление шнека

Подходящее значение противодавления шнека зависит от характеристик оборудования, но обычно находится в пределах от 3 до 10 Бар. Для шнеков с низкой степенью сжатия может потребоваться настройка противодавления.

Скорость шнека

ТПУ Нантико позволяют работать со скоростями шнека 40-80 об/мин.

Низкие скорости, в пределах 20-40 об/мин, являются предпочтительными.

При низкой скорости работы шнека достигается более равномерное распределение температуры в расплаве, чем при высокой скорости шнека.

Температура пресс-формы

Оптимальная температура пресс-формы зависит от толщины детали и марки ТПУ Нантико, которая перерабатывается. Более толстые детали требуют более низкой температуры для более эффективного охлаждения материала в пределах разумного времени цикла.

Более мягкие марки можно перерабатывать при более низких температурах в сравнении с более твердыми марками. Диапазон составляет от 18° Cдo 43°C. Рекомендуется самостоятельно проверять температуру на краях и в центре пресс-формы, и не доверятьсяполностью выставленным значениям на оборудовании.

Чтобы обеспечить надлежащую температуру пресс-формы, необходимы температурные контроллеры пресс-форм. Достаточными являются теплообменники с обычной проточной водой. Они должны быть способны поддерживать температуру в диапазоне 10°-66°C.

Сушка

ТПУ Нантико является полностью полимеризованным продуктом и не реагирует при контакте с атмосферной влагой.

Тем не менее, полиуретаны являются гигроскопичными материалами и впитывают атмосферную влагу, когда упаковка вскрыта.

Величина и интенсивность впитывания зависит от типа уретана, также как и от влажности воздуха с которым контактирует материал.

Повышенная влажность может привести к недоливам, пустотам, прилипанию материала к пресс-форме, а также к резкому сокращению срока службы изделия. Поэтой причине, как и множество других термопластичных материалов, ТПУ Нантико рекомендуется просушивать перед использованием. Для небольшого количества материала достаточным является термошкаф. Продукт должен быть просушен в течении двух часов при температуре 70-90?C.

В случае, если затруднительно просушить большое количество материала, рекомендуется использоватьспециальное подающее устройство с просушкой.

Окрашивание

Перед окрашиванием ТПУ Нантико необходимо убедиться, что материал просушен. Если используется суперконцентрат, его необходимо просушить способом аналогичным просушиванию ТПУ.

Сушите пигменты или красители при максимально возможных температурах.

После того, как пигмент был достаточно просушен, добавьте его или суперконцентрат в необходимой концентрации в ТПУ и перемешивайте в течении 5 – 10 минут. Эта смесь может быть залита под давлением с помощью сопла с распределением цвета.

Ксведению

Подающие устройства могут быть оборудованы магнитными улавливателями с целью защиты оборудования от возможных металлических включений в подаваемом продукте.

Обычные проблемы и возможные причины.

Недоливы

- Слишком маленький впрыск

- Давление выдержки слишком низкое

- Время выдержки слишком короткое

- Литник слишком маленький или расположен неправильно

- Время впрыска слишком быстрое

- Температура расплава слишком высокая

- Слишком высокая температуре пресс-формы

- Слишком коротко евремя охлаждения

- Слишком маленькие литники

Короткий впрыск

- Недостаточно материала

- Слишком низкое давление впрыска

- Слишком низкая скорость впрыска

- Слишком низкая температура цилиндра

- Слишком низкая температура пресс-формы

- Недостаточная вентиляция

- Слишком маленькие литники

Оплавы

- Материал недостаточно просушен

- Расплав слишком горячий

- Слишком быстрый впрыск

- Ворота слишком маленькие

Нерасплавленные гранулы

- Неправильный профиль температуры вала. Слишком холодный в задней и средней зонах.

- Холодные зоны в сопле или адаптере сопла

- Холодные зоны в литнике

Проявляется вспенивание

- Расплав слишком горячий

- Избыточная влажность

Набухание («толстая» пресс-форма)

- Расплав слишком горячий

- Избыточная влажность

- Слишком короткое время охлаждения

- Слишком высокая температура пресс-формы